NCルーターで側面加工

NCルーターでボディーを横置きのまま側面からの加工ができるようにします。

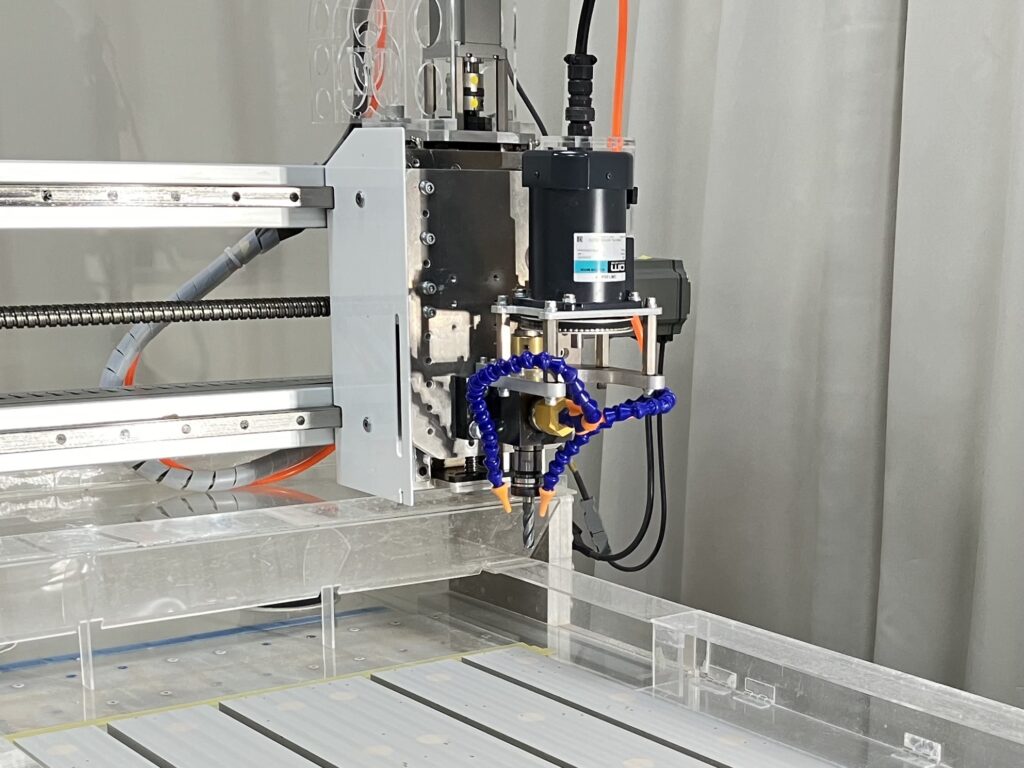

加工には、側面加工ユニット(仮称)を使用します。

ユニットは、NCルーターの製作元にお願いして以前に入手していたのですが、入手時に動作確認をして以降は、使用する機会もなく眠っていたものです。

最近は変形ボディーやサイズの大きなボディーへの加工や段付きの穴やザグリ等、ボール盤では作業ができない内容もある為、ユニットを使用することにしました。

<NCルーターへの取り付け>

側面加工ユニットをNCルーターに取り付けるとスピンドルが横向きになります。

通常は、スピンドルは、縦です。

<Mach3の設定>

設定は、制御する軸をユニットに合うように変更してゆきます。

通常加工は、縦がZ軸になるので、3軸の関係は、下の画像のようになります。

側面加工は、通常加工のY軸がZ軸になるので、3軸の関係は、下の画像のようになります。

なので、Mach3の設定を以下のように変更します。

| 変更前(通常加工) | 変更後(側面加工) | |

|---|---|---|

| X軸 | → | Y軸 |

| Y軸 | → | Z軸 |

| Z軸 | → | X軸 |

パラメーター変更は、ConfigのPorts & Pinsの「Motor Outputs」 と 「Input Signals」の2つです。

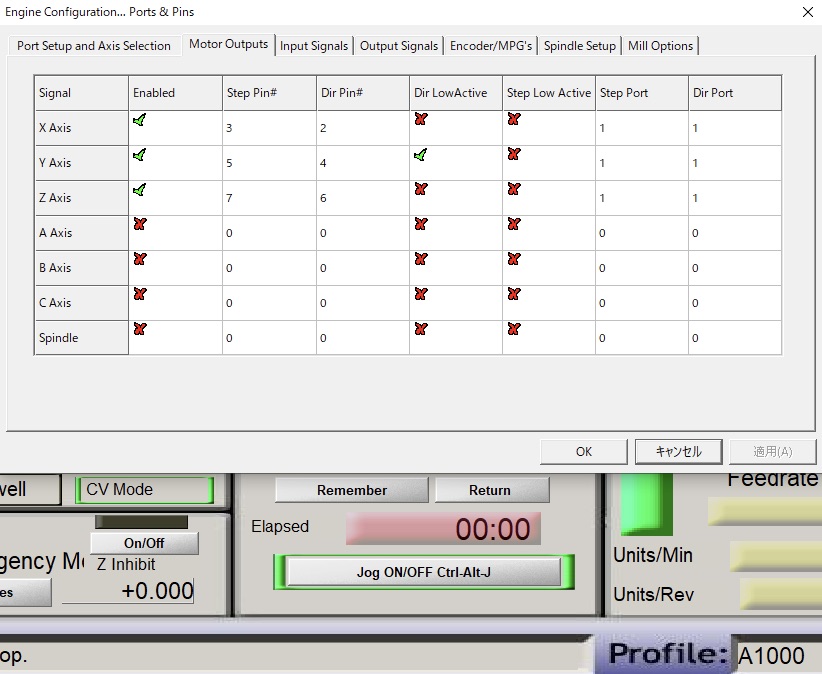

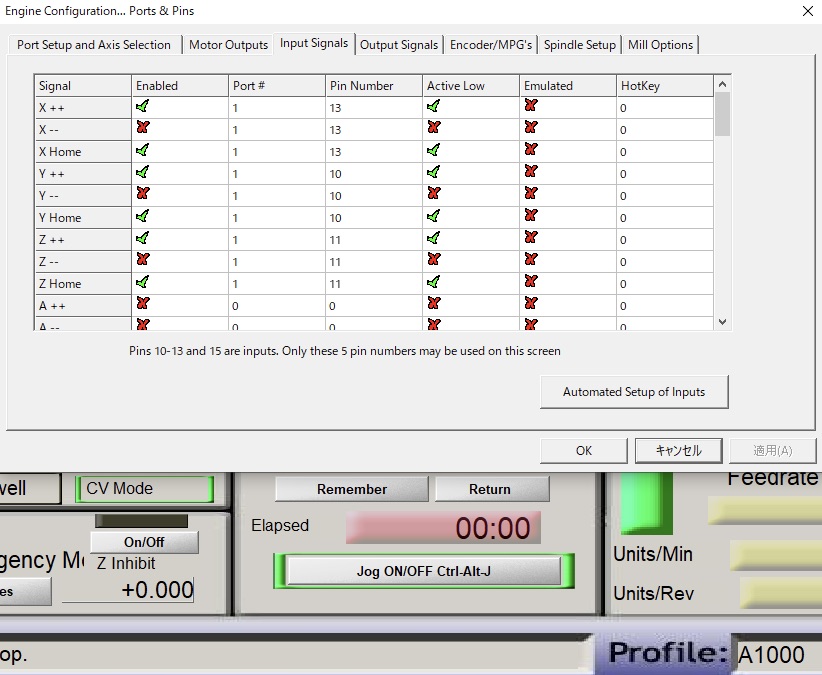

通常加工の設定であるProfile:A1000のパラメーターは、以下の2画面。

側面加工用のProfileは、A1000からの変更なので

ファイルマネージャーでA1000.xmlをコピーして、ファイル名をA1000YZX.xmlにしておきます。

それからMach3を立ち上げますが、読み込ませるProfileは、A1000YZXを選択します。

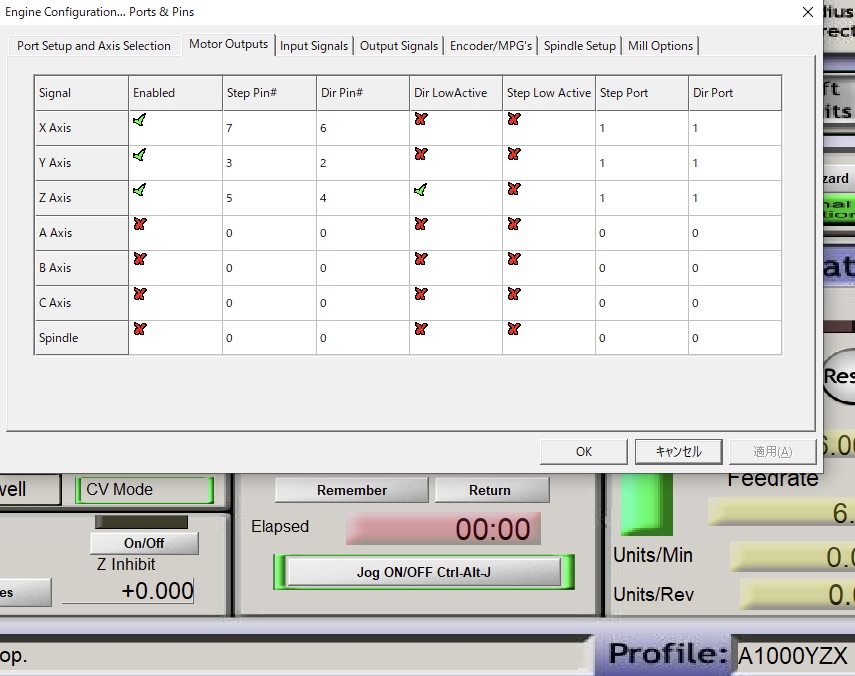

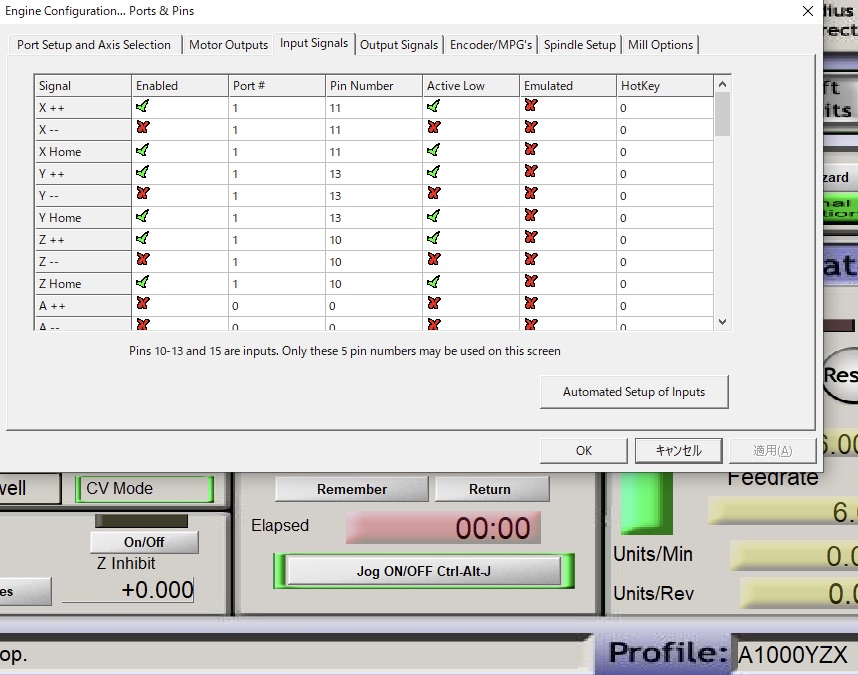

あとは、Configで以下のように変更して、保存します。

<余談>

Mach3のMotor Tuning and Setupのパラメーターおよびサーボモーターの分解能の設定は、投稿「サーボモーター 分解能変更(2)」のままになります。

<動作確認>

確認する前に、まずは取り付けたユニットが下げすぎた時にテーブルにぶつからないようにリミットスイッチの位置を調整しています。

それから軸と方向が合っているかを、ジョグで少し動かして、確認します。

それからMach3でGコードを打ち込んで、移動量が正しいかどうかを実測します。

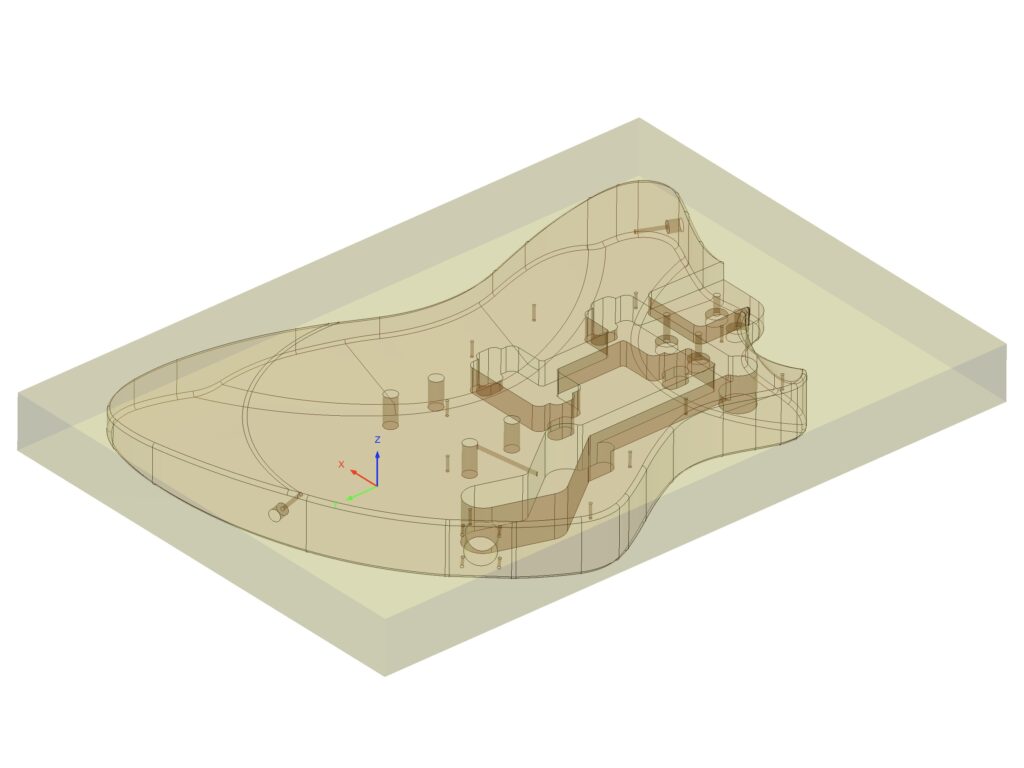

最後にFusionで作成したプログラムで動作を確認して加工に進めます。

<加工の様子>

こちらはジャック穴の加工です。

ジャックプレートのビスの下穴4箇所も一緒に加工しています。

ちなみにドリルだと年輪の硬いところでドリル自体がしなって逃げてしまうので位置ズレが起こる事がありますが、NCルーターのエンドミルでは、この穴のサイズであれば、正確な位置にまっすぐの穴が加工ができます。

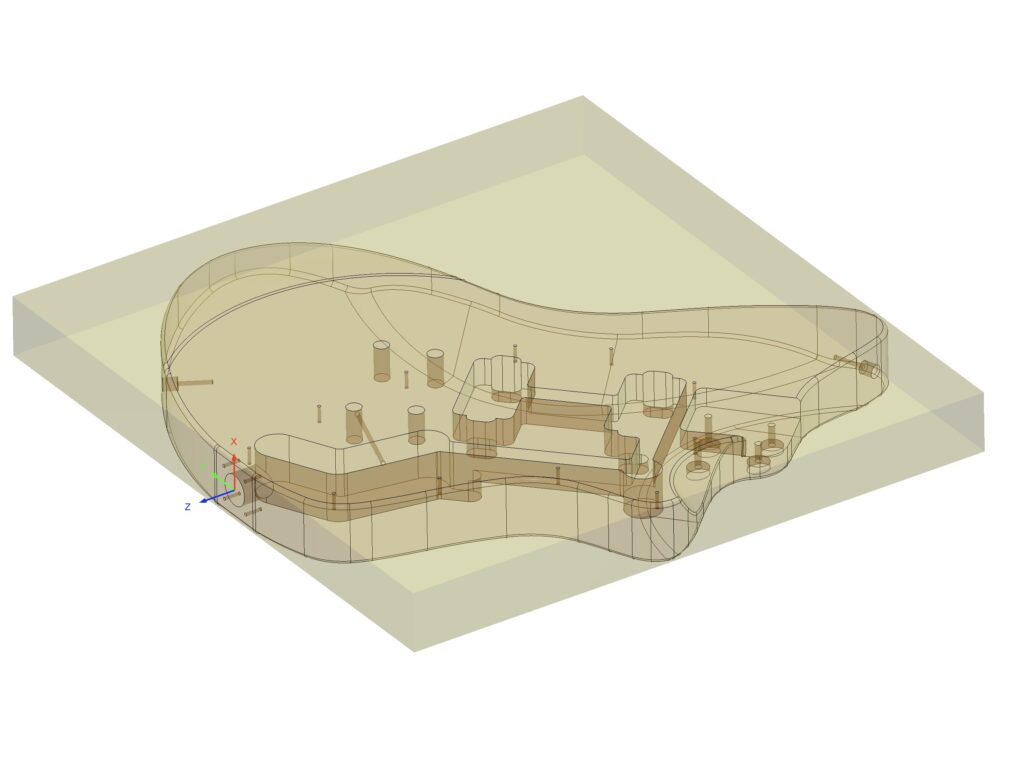

こちらは、カップを埋め込むタイプのストラップピン用の段付きの穴になります。

NCルーターでは、カップの底はフラットで、深さも数値で微調整でき、底の穴も正確に加工できます。

<感想>

ボール盤加工もNCルーター加工も、一長一短と思います。

ですがとても良いと実感したのは、ボディーを寝かせたままで位置調整や固定ができる事です。

実は、ボール盤加工でボディーを縦に固定する作業がものすごく嫌いでした。

もうしなくていいと思うととても幸せな気分です。